RFID是Radio Frequency Identification的缩写。其原理为阅读器与标签之间进行非接触式的数据通信,达到识别目标的目的。RFID产品的应用非常广泛,典型应用有动物晶片、汽车晶片防盗器、门禁管制、停车场管制、生产线自动化、物料管理等等,同时,它也是物联网传感设备的重要组成部分。

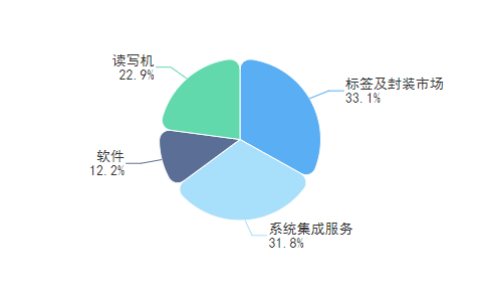

RFID产品可以分为系统和软件两部分,其中,系统部分包括标签及封装、读写设备、软件和系统集成服务,软件部分则包括中间件和应用系统。据中国RFID产业联盟数据显示,目前,我国标签及封装市场的比重约为33.1%,读写设备约占22.9%;软件约占12.2%,系统集成服务约占31.8%。如图1。

图 1

随着中国经济的高速发展,RFID在物流、零售、制造业、服装业、医疗、身份识别、防伪、资产管理、交通、食品、动物识别、图书馆、汽车、航空、军事等领域都将发挥越来越重要的作用。

RFID标签产品制造过程中主要的环节是封装,由于这也属于集成电路的一部分,因此我们先厘清一下集成电路封装的概念。狭义的封装是指利用膜技术及微细加工技术,将芯片及其他要素在框架或载板上布置、粘贴固定及连接,引出接线端子,通过可塑性绝缘介质封装固定,构成整体立体结构的工艺。广义的封装是指封装工程,也称系统封装,是将芯片封装体与其他元器件组合,装配成完整的系统或电子设备,并确保整个系统综合性能实现的工程。

将以上所述的两个层次封装的含义结合起来,封装就是将载板技术、芯片封装体、元器件等全部要素按照设备整机的要求进行连接装配,以实现芯片的多方面功能并满足整机和系统的适用性。封装技术是一项跨学科、跨行业的综合工程,广泛涉及材料、电子、热学、机械和化学等多种学科,是微电子器件发展不可分割的重要组成部分。而当前RFID电子标签最主流的封装工艺就是倒封装。

图 2

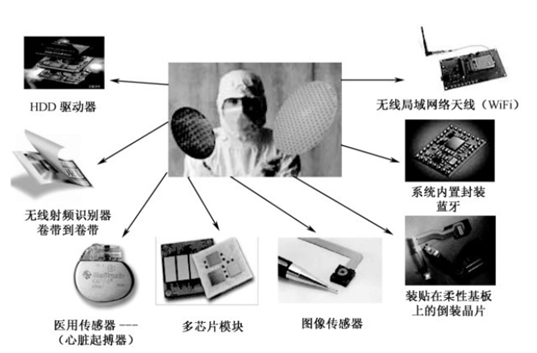

倒封装亦称倒装晶片(Flip Chip),其最早是1964 年IBM发明的C4 工艺,即可控坍塌芯片连接(Controlled CollapseChip Connection)。在半导体领域,倒封装工艺研究和应用已经数十年了。近年,随着半导体封装与电子组装技术的交叉与模糊,倒装芯片已经成为高密度互连的方法之一,在无线局域网络天线(WiFi)、系统封装(SiP)、多芯片模块(MCM)、图像传感器、微处理器、硬盘驱动器、医用传感器,以及无线射频识别(RFID)等方面得到快速的发展。如图3。

图 3

被称为倒装晶片的元件,一般来说具备以下特点:电气面及焊凸在元件下表面;球间距一般为0.1~0.3 mm,球径为0.06~0.15mm,外形尺寸为1~27 mm;组装在基板后需要做底部填充。

倒装晶片之所以被称为“倒装”,是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。传统的通过金属线键合与基板连接的晶片电气面朝上,而倒装晶片的电气面朝下,相当于将前者翻转过来,故称其为“倒装晶片”。在晶圆盘(Waffer)上晶片植完球后,需要将其翻转,送入贴片机,便于贴装,也由于这一翻转过程,而被称为“倒装晶片”,如图4和图5所示。

图 4

图 5

倒装晶片应用的直接驱动力来自于其优良的电气性能、市场对终端产品尺寸和成本的要求、在功率及电信号的分配,以及降低信号噪音方面表现出色,同时又能满足高密度封装或装配的要求。倒装晶片的装配工艺流程介绍相对于其他的IC元件,如BGA和CSP等,有其特殊性,该工艺引入了助焊剂工艺和底部填充工艺。

因为助焊剂残留物(对可靠性的影响)及桥连的危险,将倒装芯片贴装于锡膏上不是一种可采用的装配方法。目前主要的替代方法是使用免洗助焊剂,将元件浸蘸在助焊剂薄膜里让元件焊球蘸取一定量的助焊剂,再将元件贴装在基板上,然后回流焊接,或者将助焊剂预先施加在基板上,再贴装元件,回流焊接。倒装晶片焊接完成后,需要在元件底部和基板之间填充一种胶(一般为环氧树脂材料)。底部填充分为基于“毛细流动原理”的流动性和非流动性(No-follow)底部填充。

倒装晶片几何尺寸可以用一个“小”字来形容:焊球直径小(小到0.05 mm),焊球间距小(小到0.1 mm),外形尺寸小(1 mm2)。要获得满意的装配良率,给贴装设备及其工艺带来了挑战。随着焊球直径的缩小,贴装精度要求越来越高,目前12 μm甚至10 μm的精度越来越常见。此时贴片设备照相机图形处理能力就是关键,小的球径小的球间距需要更高像素的相机来处理。随着时间推移,高性能芯片的尺寸不断增大,焊凸(Solder Bump)数量不断提高,基板变得越来越薄,为了提高产品可靠性底部填充成为必须。